第二相固溶模拟

在本教程中,以Al-Cu合金为例来演示第二相固溶模拟。固溶模拟的界面(GUI)设置参见颗粒固溶模拟的GUI设置。 通常,用户应按照以下步骤进行溶解模拟:

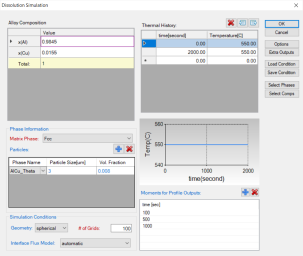

从菜单中选择 “PanDiffusion → Dissolution Simulation” 或者单击工具栏上的 ![]() 按钮,将弹出窗口,如图 1 所示,以便用户设置计算条件。在“Alloy Composition”中,将合金成分设置为98.45Al-1.55Cu(at%)。在“Phase Information”中,将“Matrix Phase”设置为Fcc。在“Particles”区域内,单击

按钮,将弹出窗口,如图 1 所示,以便用户设置计算条件。在“Alloy Composition”中,将合金成分设置为98.45Al-1.55Cu(at%)。在“Phase Information”中,将“Matrix Phase”设置为Fcc。在“Particles”区域内,单击 ![]() 按钮以添加第二相颗粒,将“Phase Name”设置为AlCu_Theta,将“Particle Size”设置为3μm,然后将“Vol. Fraction”设置为0.008。在“Simulation Conditions”部分中,将“Geometry”设置为球形,将“# of Grids”设置为100。在“Thermal History”部分中,将温度设置为550°C,并将热处理时间设置为2000秒。

按钮以添加第二相颗粒,将“Phase Name”设置为AlCu_Theta,将“Particle Size”设置为3μm,然后将“Vol. Fraction”设置为0.008。在“Simulation Conditions”部分中,将“Geometry”设置为球形,将“# of Grids”设置为100。在“Thermal History”部分中,将温度设置为550°C,并将热处理时间设置为2000秒。

在“Moments for Profile Outputs”中,设置100s,500s和1000s输出,然后单击“OK”以开始计算。

模拟结果

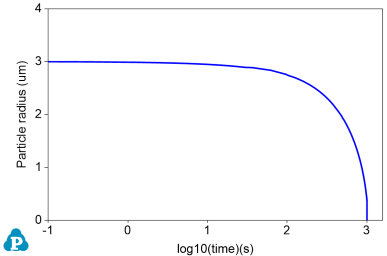

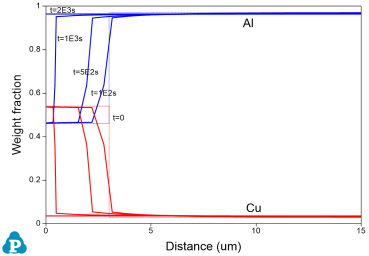

正确设置初始条件后,单击图 1 中的OK 按钮以开始模拟。仿真结果如图 2 和图 3 所示。如何在图片中添加文本,图例以及修改图形的外观,请参阅 图形 (Graph)。图 2 显示了粒径随时间的变化,从开始时的半径3μm到在550°C退火约1000秒后为0。图 3 所示为粒子与基体之间的扩散以及0s,100s,500s,1000s和2000s时的成分分布。从图 3 可以看出,退火2000s后,颗粒完全溶解了。